部分:车间实践 - 车轮轴承模块及其摩擦特性的开发

赞助: Schaeffler Polska Sp. z oo FAG 提供第二代和第三代新轴承设计,根据市场要求,其特点是摩擦减少高达 30%。 单个车辆部件的燃料消耗份额很小,约为 0,7%。 然而,每一个小小的改进都会对现代汽车的发展产生积极影响。

赞助: Schaeffler Polska Sp. z oo FAG 提供第二代和第三代新轴承设计,根据市场要求,其特点是摩擦减少高达 30%。 单个车辆部件的燃料消耗份额很小,约为 0,7%。 然而,每一个小小的改进都会对现代汽车的发展产生积极影响。

师资力量:实践工作坊

师资力量:实践工作坊

赞助: Schaeffler Polska Sp. 先生。 神父。

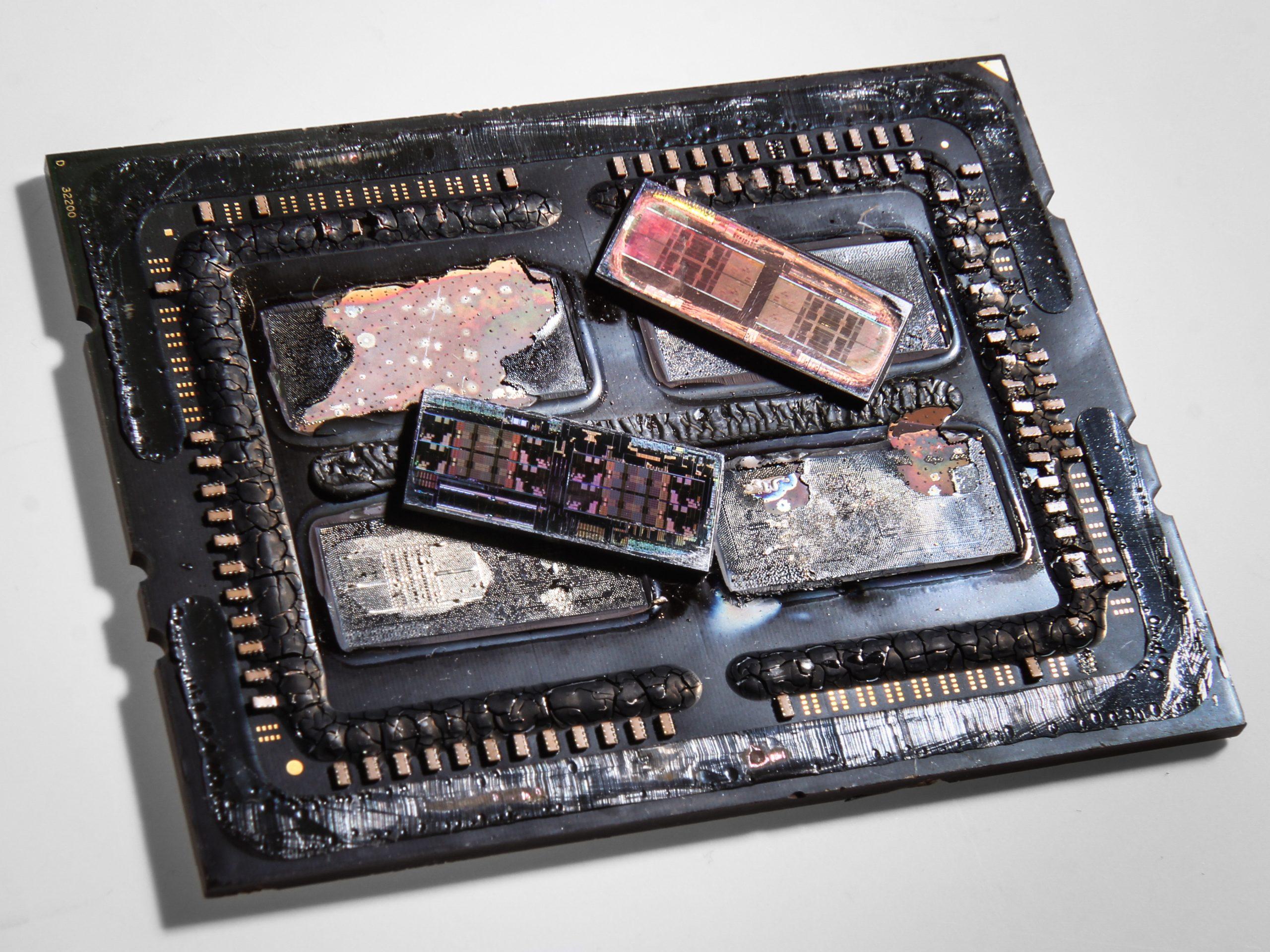

现代第一代、第二代和第三代模块化车轮轴承具有相似的内部结构,两排滚珠,以提供必要的刚度并吸收侧向力。 车辆的重量和相应的轴承预载会在滚道和沿其移动的滚珠之间产生摩擦力矩,约占车轮轴承总摩擦力的 45%。 总摩擦的最大部分,大约 50%,是由密封引起的摩擦。 一般车轮轴承应终身润滑。 因此,密封件的目的是将润滑剂保留在轴承中并保护轴承免受外部污染物和湿气的影响。 剩余的摩擦成分,即约 5%,是由于润滑剂稠度变化而造成的损失。

摩擦优化

因此,车轮轴承摩擦性能的优化只能在上述三个因素的基础上进行。  以上几点。 很难减少与滚珠沿滚道运动相关的摩擦,因为与相应车辆质量相关的轴承预载是恒定的。 滚道涂层和转动滚珠的材料的开发工作成本高昂,与成本相比无法带来切实的成果。 另一个问题是难以改善润滑剂的摩擦性能。

以上几点。 很难减少与滚珠沿滚道运动相关的摩擦,因为与相应车辆质量相关的轴承预载是恒定的。 滚道涂层和转动滚珠的材料的开发工作成本高昂,与成本相比无法带来切实的成果。 另一个问题是难以改善润滑剂的摩擦性能。

第三代轴承密封

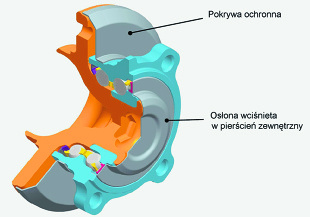

最佳解决方案是 100% 有效且不会造成摩擦损失的轴承密封。 FAG 开发了第三代车轮轴承模块的设计。 金属护罩用于轴承的驱动端并压入内圈。 它与轴承的旋转部件不接触,因此不会产生摩擦。 车轮侧使用了额外的保护盖,因此该侧所需的密封只能通过唇形密封来限制。 因此,在这种设计的车轮轴承中,摩擦损失可以减少大约 30%。

最佳解决方案是 100% 有效且不会造成摩擦损失的轴承密封。 FAG 开发了第三代车轮轴承模块的设计。 金属护罩用于轴承的驱动端并压入内圈。 它与轴承的旋转部件不接触,因此不会产生摩擦。 车轮侧使用了额外的保护盖,因此该侧所需的密封只能通过唇形密封来限制。 因此,在这种设计的车轮轴承中,摩擦损失可以减少大约 30%。