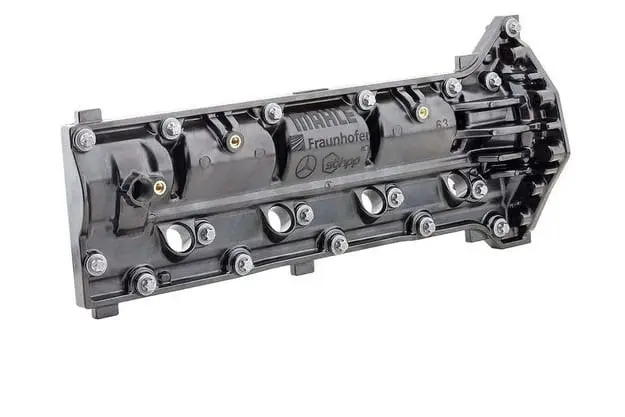

凸轮轴模块:用塑料代替金属

新产品有望在重量,成本和生态方面带来好处

弗劳恩霍夫研究所的研究人员与马勒(Mahle)和戴姆勒(Daimler)的专家一起,为安装凸轮轴的轴承座创造了一种新材料。 据专家介绍,这将带来很多好处。

谁说内燃机的天数? 如果您跟踪为经典机芯形式继续开发了多少创新,您将很容易发现,这个常量论点被夸大了,即使没有正确地说。 研究小组不断推出新的解决方案,以使汽油,柴油和汽油发动机更强大,更经济,并且往往同时使用。

用合成树脂代替铝增强。

这正是弗劳恩霍夫化学技术研究所(ICT)的科学家所做的。 他们与戴姆勒,马勒和其他汽车零部件供应商的专家一起,开发了一种新型的凸轮轴模块,该模块由塑料而不是轻合金组成。 模块是驱动路径的重要组成部分,因此稳定性是设计人员最重要的要求。 但是,弗劳恩霍夫(Fraunhofer)的专家使用纤维增强的高强度热固性聚合物(合成树脂)代替铝作为模块的材料,该模块用作凸轮轴壳体。

该开发的作者声称这将同时带来多个优势。 一方面,就重量而言:“凸轮轴模块位于气缸盖中,通常位于驱动路径的顶部,”弗劳恩霍夫研究所的科学家托马斯·索格(Thomas Sorg)解释说。 在这里,特别建议减轻重量,因为它可以减少汽车的重心。” 但这不仅对道路动态有利。 减肥最终是减少汽车二氧化碳排放的最有效方法之一。

成本和气候效益

尽管该机构开发的零件比铝制凸轮轴模块轻,但其创建者声称它极耐高温以及由合成机油和冷却剂引起的机械和化学负荷。 听上去,新的发展也有优势。 Sorg解释说,由于塑料可以起到隔音作用,因此“可以很好地优化凸轮轴模块的声学性能”。

但是,最大的优势可以是低成本。 铸造后,铝制零件必须进行昂贵的表面处理,并且使用寿命有限。 为了进行比较,额外处理纤维增强的热固性材料的成本相对较低。 它们的整体设计使您可以在工厂进行零件的预处理,只需几下手就能将其安装在发动机上。 此外,弗劳恩霍夫ICT承诺为其新开发项目提供更长的使用寿命。

最终,还将带来气候效益。 由于铝的生产消耗大量能量,因此Durometer光纤凸轮轴模块的碳足迹应大大减少。

结论

此刻,信通院的凸轮轴模块。 Fraunhofer 仍处于工作示范模型阶段。 在发动机试验台上,该零件进行了 600 小时的测试。 “我们对工作原型和测试结果非常满意,”马勒项目经理 Catherine Schindele 说。 但是,到目前为止,合作伙伴还没有讨论可以计划开发的串行应用的条件。