刹车片测试——它们的性能是如何确定的?

驾驶员和乘客的安全取决于许多车辆系统的可维护性和可靠性,首先取决于制动系统。 决定其工作有效性的因素之一是刹车片的质量。

内容

- 1 选择刹车片的重要方面

- 2 根据性能特点选择焊盘

- 3 如何测试驱动垫

- 4 不同制造商的焊盘测试结果

- 5 实验室检测结果

选择刹车片的重要方面

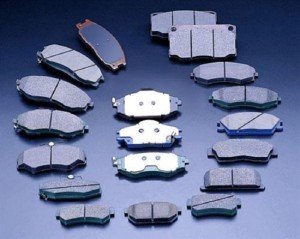

刹车片的质量主要取决于生产它们的制造商。 因此,在购买它们之前(无论是哪种车——国产车还是国外车),您在选择时需要注意以下几个方面。

产品的独创性是其中的第一位。 这是非常重要的一点。 众所周知,汽车零部件市场充斥着大量假货。 另外,同一厂家的产品也有一定的区别:市场上提供为汽车组装流水线生产的原厂配件,同时批发中也有直接生产的原厂配件。和零售网络。

考虑用于输送机的垫是没有意义的,因为它们在市场上非常昂贵且非常罕见 - 它们的数量在该产品的总体积中的组成部分通常不超过 10%。 出售的原始产品更常见,它们的成本是传送带价格的 30-70%。 还有一些垫子的质量明显低于原始垫子,但与它们在同一工厂生产。 这些产品面向广泛的不同消费者,包括来自发展中国家的消费者。 这些焊盘的价格是原价的 20-30%。

根据性能特点选择焊盘

打击垫选择的下一个一般方面是性能。 对于这些备件在汽车上的实际应用,这一刻是最重要的。 同时,这是一个非常个人化的方面,因为驾驶员仍然不同,因此他们的驾驶风格也不同。 因此,在这种情况下,谁开哪辆车不再重要,重要的是他怎么开。 这就是为什么垫制造商通常在其新产品的介绍或描述中,就选择其中一种或另一种型号提供适当的建议。 有一些垫子推荐用于:

- 主要驾驶风格为运动型的司机;

- 经常在山区使用汽车;

- 在城市中适度运行机器。

在提出此类建议之前,制造商会进行测试,并在此基础上得出有关焊盘性能的结论。

要了解出售哪种产品,您需要密切注意其包装。 在解决这个问题时,您应该依靠自己敏锐的眼光或与参与维修的汽车的专家(大师)一起选择备件,您需要在其上放置刹车片。 选择它们时,您需要注意制造的国家和年份,确认产品认证的徽章,包装的设计,上面的铭文(线条均匀,拼写正确,印刷清晰易读),如以及刹车片本身的完整性(无裂纹、凸起)、碎屑、摩擦材料衬里与金属底座的紧密配合)。

如何测试驱动垫

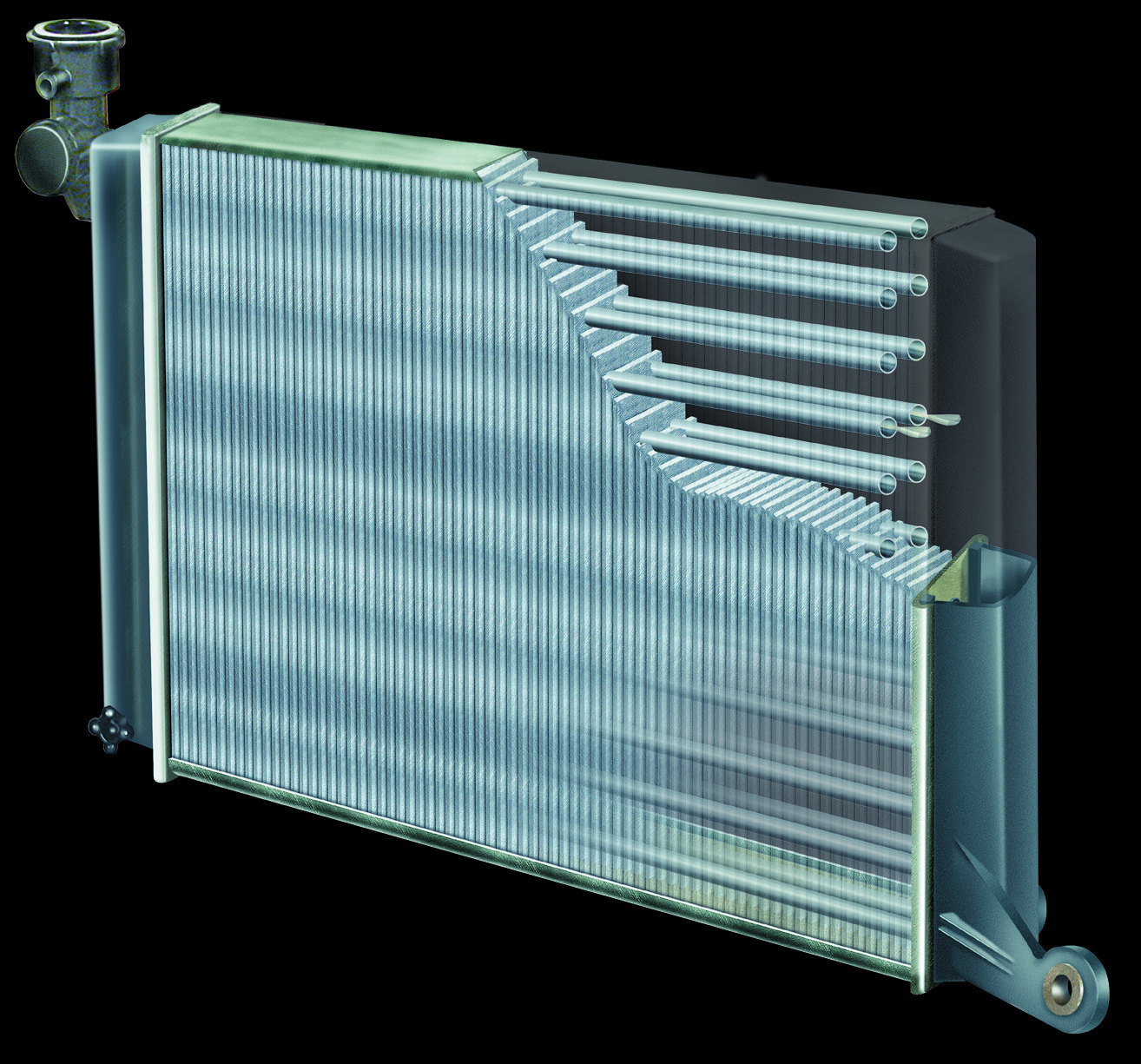

为了进行对比测试,每组磨合刹车片都要在专用支架上进行 4 次测试。 首先,模拟汽车加速到 100 公里/小时的制动。 这个测试是基本的。 它有助于确定用于冷刹车(最高 50°C)的盘垫对的摩擦系数。 获得的系数越高,块的摩擦参数就越高,分别。

但刹车,在密集使用的情况下,有时会加热到 300°C 或更高。 对于非常活跃的驾驶员来说尤其如此,他们经常在高速下强烈制动。 为了检查焊盘是否能够承受这种操作模式,在“冷”测试之后执行“热”测试。 圆盘和垫通过连续制动加热到 250°C 的温度(使用热电偶控制加热程度,该热电偶直接植入其中一个垫的摩擦材料中)。 然后以 100 公里/小时的相同速度进行控制制动。

第三个测试更难。 在此过程中,在山路上的运动条件下模拟重复循环制动。 该测试包括从 50 公里/小时到 100 公里/小时的 50 次减速,并有 45 秒的休息时间以启动测试台飞轮。 第 50 次(最后一次)制动的结果是最令人感兴趣的 - 尽管在飞轮旋转期间刹车片有一些冷却,但到第 50 次刹车循环时,许多刹车片的材料温度为 300 °C。

最后一项测试也称为恢复测试——检查“预热”的刹车片在冷却后如何保持性能。 要找出,在“山”测试之后,刹车被冷却到环境(测试)温度,并且以自然的方式(不是强制)。 然后在加速到 100 公里/小时后再次进行控制制动。

根据每组垫的测试结果,获得了 4 个摩擦系数值 - 每个测试一个。 此外,在每个单独的测试周期结束时,测量摩擦材料衬里的厚度 - 从而收集有关磨损的信息。

在 YouTube 上观看此视频

不同制造商的焊盘测试结果

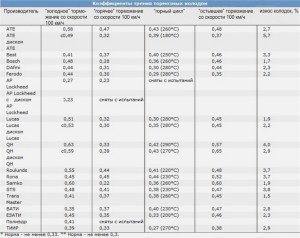

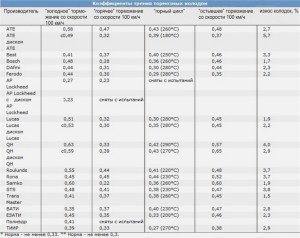

汽车垫的生产厂家很多,而且各种产品的价格区间都很大,所以如果不去实践或者测试,就很难确定哪一个是最好的。 以下是国内汽车制造商 AvtoVAZ 的测试车间在独立专家中心和 Autoreview 杂志的参与下进行的测试结果。 需要注意的是,对于安装在 VAZ 车辆上的衬垫,适用技术规范 TU 38.114297-87,根据该技术规范,“冷”测试阶段的摩擦系数下限为 0,33,“热”测试阶段的摩擦系数下限为 0,3。 在测试结束时,以百分比计算垫的磨损。

作为进行测试的样品,采用了来自不同制造商(包括俄罗斯制造商)和不同价格组的垫子。 其中一些不仅使用本机磁盘进行了测试,还使用了 VAZ 磁盘进行了测试。 以下制造商的产品已经过测试:

- 学分:DAfmi,Trans Master;

- 德国:ATE、博世;

- 英国:菲罗多、美联社洛克希德、卢卡斯、QH;

- 丹麦:圆;

- 意大利:萨姆科;

- 匈牙利:罗纳;

- 俄罗斯:VATI、EZATI、Polyhedron、TIIR、STS;

- 未知:最好。

样品是从零售网络购买的,其制造商的数据完全来自包装。

刹车片测试显示以下内容。 冷试成绩最好的来自 QH、Samko、ATE、Roulunds 和 Lucas。 他们的结果分别为:0,63; 0,60; 0,58; 0,55 和 0,53。 此外,对于 ATE 和 QH,摩擦系数的最高值不是用原生磁盘实现的,而是用 VAZ 磁盘实现的。

“热制动”的测试结果出乎意料。 在此测试中,Roulunds (0,44) 和 ATE (0,47) 表现良好。 与之前的测试一样,匈牙利罗纳给出的系数为 0,45。

根据“山地循环”的结果,Rona 垫(0,44)结果是最好的,继续保持稳定的位置,而且,这也很重要,加热到相对较低的温度,只有 230° C。 QH 产品的摩擦系数为 0,43,而且这次使用的是他们自己的原生盘。

在最后的测试中 意大利刹车片 Samko (0,60) 在“冷却制动”中再次表现出色,冷却并爬升了 Rona 刹车片 (0,52) 的指标,最好的产品是 QH (0,65)。

实验室检测结果

根据最终垫磨损情况,最耐磨的产品是博世(1,7%)和Trans Master(1,5%)。 看起来很奇怪,所进行测试的领先者是 ATE(2,7% 使用 VAZ 磁盘,5,7% 使用原生磁盘)和 QH(2,9% 使用原生磁盘,但 4,0% - 使用 VAZ)。

根据实验室测试,最好的焊盘可以称为ATE和QH品牌的产品,完全符合主要的选择标准——性价比。 同时,不能忽视 ATE 焊盘更好地与 VAZ 磁盘一起使用,而 QH - 与本机磁盘一起使用这一事实。 Best、Trans Master、Rona、Roulunds 和 STS 宣称质量稳定。 EZATI、VATI 在某种程度上给出了良好的总体结果——DAfmi 和 Lucas。 Polyhedron 和 AP Lockheed 品牌的护垫简直令人失望。

在 YouTube 上观看此视频