后桥 MAZ

MAZ 后桥的维修包括更换磨损或损坏的零件。 后桥的设计允许在不将其从车辆上拆下的情况下进行大多数维修。

要更换驱动齿轮油封,您必须:

- 将万向节从齿轮轴的法兰 14(见图 72)上断开;

- 拧下并拧下螺母 15,拆下法兰 14 和垫圈 16;

- 拧下固定填料函盖 13 的螺母,使用拆卸螺栓卸下填料函盖;

- 更换填料函,用润滑脂 1-13 填充其内腔,然后按拆卸的相反顺序组装总成(填料函与盖的外端压平)。

如果需要更换填料函 9(参见图 71),车轴必须:

- 拧下放油塞和加油塞,将油从桥的曲轴箱中排出;

- 断开万向轴;

- 拆下齿轮的小盖 7(见图 73);

- 拧下大盖固定螺栓15,将其旋入车轴22端部的螺纹孔中,将其与太阳轮11一起小心地从轮齿轮上取下;

- 从将中央变速箱固定到轴箱的螺柱上拧下螺母(顶部两个除外)。 之后,使用带升降机的手推车,拆下变速箱,将两个可拆卸螺栓拧入变速箱法兰到桥壳上,卸下剩余的两个上螺母后,用拉拔器更换车桥变速箱油封,填充内腔润滑脂 1-13。

后桥按相反的顺序组装,必须小心地安装车轴,转动它们,以免扭曲密封唇。

通常桥梁维修与中央变速箱或车轮驱动器的拆卸和拆卸有关。

中央变速箱 MAZ 的拆卸

在拆卸中央变速箱之前,必须排空桥壳中的油,断开万向轴并松开驻车制动器。 然后拆下小齿轮盖,拧下大齿轮盖螺栓,在车轴两端的螺纹衬套中交替转动,从差速器上拆下车轴。 松开将中央变速箱固定到桥壳上的螺柱,然后使用小车拆下变速箱。

中央变速箱最方便地在旋转支架上拆卸。 在没有支撑的情况下,可以使用高度为 500-600 毫米的低工作台。

拆卸变速箱的顺序如下:

- 卸下带有轴承的驱动齿轮 20(见图 72);

- 从差速器盖上拧下螺母 29 和 3;

- 拆下差速器轴承盖 1;

- 从差速器杯的螺柱上拧下螺母并打开差速器(拆下卫星、侧齿轮、止推垫圈)。

清洗中央变速箱的折叠部分并仔细检查。 检查轴承的状况,其工作表面不应有剥落、裂纹、凹痕、剥落以及滚筒和分离器的破坏或损坏。

检查齿轮时,要注意齿面有无切屑和断齿、裂纹、齿面水泥层切屑。

随着中央变速箱齿轮在运转过程中噪音的增加,0,8mm的侧隙值可以作为更换一对锥齿轮的依据。

如有必要,将主动和从动锥齿轮作为一组更换,因为它们在出厂时是成对匹配的,接触和侧隙是成对的,并且具有相同的标记。

检查差速器零件时,应注意卫星的十字、孔和球面的颈部表面、侧齿轮的轴承面、轴承垫圈和差速器杯端面的情况,必须没有毛刺。

如果磨损严重或配合松动,请更换卫星轴衬套。 一个新鲜的衬套被压入卫星后加工成直径为 26 ^ + 0,045 毫米。

由于轴的青铜轴承垫圈磨损严重,必须更换它们。 新青铜垫圈的厚度为 1,5 毫米。 组装差速器后,建议测量侧齿轮与支撑青铜垫圈之间的间隙,该间隙应在0,5至1,3毫米之间。 间隙是通过差速器杯中的窗口用塞尺测量的,当卫星运行到支撑垫圈失效时,侧齿轮压在卫星上,即与卫星无间隙啮合。 差速器杯作为一组更换。

按以下顺序组装中央变速箱:

- 组装驱动齿轮,将其安装在轴承箱中,并调整带预紧力的圆锥轴承;

- 组装差速器,将其安装在曲轴箱中,并用预紧力调整差速器轴承;

- 将驱动齿轮安装在变速箱壳体中;

- 调整锥齿轮的啮合;

- 将从动齿轮限位器旋入齿轮直至拧不动,然后将其松开1/10-1/13圈,相当于它们之间的间隙为0,15-0,2mm,然后拧紧锁紧螺母。

车轮驱动装置的拆卸和后轮毂的拆卸

拆卸顺序如下:

- 松开后轮上的螺母;

- 将千斤顶放在后轴梁的一侧下方,然后

- 用轮子挂桶,然后将其放在支架上并取下千斤顶;

- 拧下固定后轮的螺母,拆下夹具和外轮、隔圈和内轮;

- 排出齿轮上的油;

- 从带有小盖 14 的车轮驱动组件上拆下大盖 73(见图 7);

- 拆下从动齿轮1,用大盖上的两个螺栓作为拉拔器;

- 将大盖的螺栓旋入半轴22的螺纹孔中,将半轴连同中心齿轮11整体拆下;

- 从卫星上拧下 3 个轴的锁紧螺栓,安装拉拔器并卸下 5 个卫星的轴,然后将卫星连同轴承一起拆下;

- 从轮毂轴承上拧下锁紧螺母 27,拆下固定环 26,从轴承上拧下螺母 25,然后从托架上拆下内杯 21;

- 拆下轴承垫片,安装轮毂拉拔器,然后将轮毂组件连同制动鼓一起拆下。

更换油封和轮毂轴承时,必须:

- 拧下制动鼓安装螺栓,取下集尘器和填料函盖;

- 从盖子上取下填料函,用锤子轻轻敲击安装新填料函;

- 使用拉拔器拉出车轮轴承的外圈和内圈。

冲洗轮毂和齿轮部件并仔细检查。

不允许轮齿表面渗碳层出现碎屑。 如果有裂纹或断齿,应更换齿轮。

中殿的安装和车轮驱动装置的安装是倒置的。 在这种情况下,必须考虑到双圆锥内轴承在制造时具有保证的预紧力,这是通过安装隔圈来保证的。 在该组件中,轴承标记在保持架的末端和隔圈的外表面上。 该轴承只能按照品牌成套安装。

不允许更换套件的单个零件,因为这会改变轴承的轴向游隙,从而导致其损坏。

轮毂轴承不可调节,但是通过用螺母和锁紧螺母拧紧这些轴承的内圈来确保正确的轮毂对齐。 用 80 mm 环形扳手拧紧轮毂轴承螺母所需的力大约等于 100-500 kg。

后桥 MAZ 的保养

后桥的维护包括检查并保持中间齿轮箱和齿轮的润滑水平,及时更换润滑油,清洁通风孔,检查并拧紧紧固件,检查运行噪音和后桥加热温度。

维修后桥时,应特别注意调整中央变速箱。 在拆下变速箱的情况下进行调整; 在这种情况下,首先调整主动锥齿轮的圆锥轴承和差速器轴承,然后调整锥齿轮的接触面。

要调整驱动锥齿轮的轴承,您必须:

- 拆卸驻车制动器并拆下卡钳盖 9(见图 72);

- 沥干油;

- 拧下驱动齿轮轴承座螺柱上的螺母,并使用可拆卸螺栓 27 将轴承座 9 与驱动锥齿轮组件一起拆下;

- 将曲轴箱9固定在虎钳上,用指示器确定轴承的轴向间隙;

- 松开曲轴箱 9 后,将驱动锥齿轮夹在虎钳中(将软金属垫放在虎钳的钳口中)。 松开并拧下法兰螺母 15,拆下垫圈和法兰。 用可拆卸螺丝卸下盖子。 拆下导油板12、前轴承内圈和调整垫圈11;

- 测量调整垫圈的厚度并计算需要将其减小到什么值才能消除轴向间隙并获得预紧力(垫圈厚度的减少应等于测量的轴向轴间隙的总和指标的预紧力值0,03-0,05 mm);

- 将调节垫圈磨至要求值,安装好,除带填料函的盖子13外,不应安装,因为填料函与法兰颈部的摩擦力使调节不能准确测量转动轴承中的齿轮时的阻力力矩。 拧紧锁紧螺母时,转动轴承座,使滚子正确定位在轴承座圈中;

- 根据转动驱动齿轮所需力矩的大小检查轴承的预紧力,应等于0,1-0,3 kgm。 该力矩可以使用螺母 15 上的扭矩扳手或通过测量施加到螺旋桨轴安装螺栓法兰孔上的力来确定(图 75)。 垂直于法兰孔半径施加的力应在 1,3 至 3,9 kg 之间。 请注意,圆锥滚子轴承中过多的预紧力会导致它们迅速升温和磨损。 在正常轴承预紧的情况下,从小齿轮轴上拆下螺母,观察其位置和法兰,然后重新装上带压盖的盖 13(见图 72),最后组装组件。

差速器轴承的拧紧使用螺母 3 和 29 进行调整,它们必须拧入相同的深度,以免在轴承中获得所需的预紧力之前干扰齿轮的位置。

轴承预紧力由转动差速器所需的扭矩量决定,应在0,2-0,3 kgm范围内(不带锥齿轮)。 该力矩由扭矩扳手或通过测量施加在差速器杯半径上的力确定,等于 2,3-3,5 kg。

米。 75、检查中央变速箱传动齿轮轴轴承的松紧度

检查和调整锥齿轮啮合的程序如下:

- 在将曲轴箱、9 个带驱动齿轮的轴承装入变速箱壳体之前,将锥齿轮的齿擦干,并在驱动齿轮的三个或四个齿的整个表面上涂上一层薄薄的油漆;

- 将带有驱动齿轮的曲轴箱 9 安装到变速箱曲轴箱中; 将螺母拧到四个十字螺柱上并转动法兰 14 后面的驱动齿轮(向一侧和另一侧);

- 根据从动齿轮齿上获得的痕迹(接触点)(表 7),确定了齿轮的正确啮合和齿轮调整的性质。 齿轮啮合是通过改变驱动齿轮轴承座法兰下的垫片18以及螺母3和29的数量来调节的,而不会干扰差速器轴承的调节。 要将驱动齿轮从从动齿轮上移开,需要在曲轴箱法兰下放置额外的垫片,如果需要,将齿轮放在一起,拆下垫片。

螺母3和29用于移动从动齿轮,为了不干扰差速器轴承30的调节,需要将螺母3和29转动(旋出)相同的角度。

在调整轮齿上的离合器(沿接触面)时,齿间的横向间隙保持不变,对于新的一对齿轮,该间隙值应在0,2-0,5微米之间。 不允许通过从推荐位置移动接触面来减小轮齿之间的横向间隙,因为这会导致齿轮的正确啮合和快速磨损。

调整齿轮啮合后,拧紧将轴承箱固定到齿轮箱箱的所有螺柱,设置轴承螺母上的限位器,拧紧限位器 25,直到裂片器和从动齿轮之间获得 0 0,15-0,2 mm 的最小间隙(最小间隙通过每转一圈从动齿轮的齿轮来设置)。 之后,用锁紧螺母锁紧从动齿轮限位器 25。

从汽车上拆下中央变速箱(调整或维修)时,检查侧变速箱端面与支撑垫圈之间的间隙,出厂设置在0,5-1,3毫米以内。

通过差速器杯中的窗口用塞尺检查间隙,当卫星进入支撑垫圈失效时,侧齿轮压在卫星上,即与它们啮合而没有游隙。

后桥可能出现的故障及排除方法见表八。

| 从动齿轮上接触面的位置 | 如何获得合适的装备 | |

| 来回 | ||

| 正确的锥齿轮接触 | ||

| 将从动齿轮移至主动齿轮。 如果这导致齿轮齿间隙过小,请将驱动齿轮从从动齿轮移开。 | ||

| 将从动齿轮从驱动齿轮上移开。 如果这导致齿轮齿间隙过大,请将驱动齿轮移动到从动位置。 | ||

| 将从动齿轮移至主动齿轮。 如果同时需要改变挂钩中的齿隙,则将主动齿轮转移到从动齿轮 | ||

| 将从动齿轮从驱动齿轮上移开。 如果这需要改变离合器中的侧隙,则将驱动齿轮从从动齿轮移开。 | ||

| 将驱动齿轮移向从动齿轮。 如果离合器间隙太小,则将从动齿轮移离主动齿轮。 | ||

| 将驱动齿轮从从动齿轮移开。 如果游隙过大,请将从动齿轮移向主动齿轮。 |

另请阅读 ZIL-131 绞盘的规格

| 故障原因 | 资源 |

| 桥梁加热增加 | |

| 曲轴箱中的油过多或过少 | 检查并加满曲轴箱中的油位 |

| 换档不正确 | 调整传动装置 |

| 增加轴承预紧力 | 调整轴承张力 |

| 增加的桥梁噪音 | |

| 违反锥齿轮的配合和啮合 | 调整锥齿轮 |

| 磨损或未对准的锥形轴承 | 检查轴承状况,必要时更换并调整松紧度 |

| 齿轮磨损严重 | 更换磨损的齿轮并调整变速箱 |

| 公路桥转弯噪音增大 | |

| 微分故障 | 拆卸差速器并排除故障 |

| 全轮驱动噪音 | |

| 换档不正确 | 更换承载齿轮或外杯。 |

| 使用错误的车轮驱动油 | 用曲轴箱冲洗换油 |

| 油位不足 | 向轮拱中加油 |

| 通过密封件漏油 | |

| 磨损或损坏的密封件 | 更换密封件 |

后桥装置 MAZ

后桥(图 71)通过离合器、变速箱和万向轴将扭矩从发动机曲轴传递到汽车的驱动轮,并使用差速器使驱动轮以不同的角速度旋转。

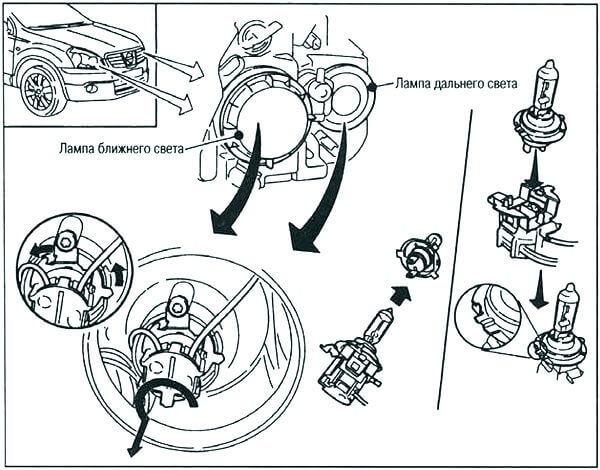

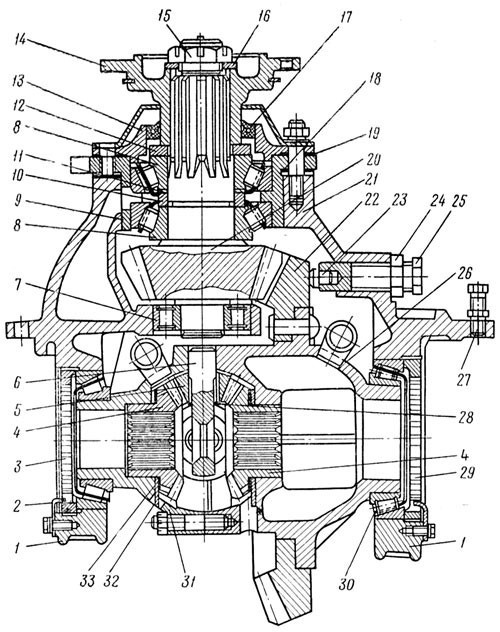

米。 71.后桥MAZ:

1 - 齿轮; 2 - 后轮毂; 3 - 后轮制动器; 4 - 桥壳的锁定销; 5——导向轴环; 6 - 桥壳; 7 - 半轴; 8 - 中央变速箱; 9 — 半轴耦合epploon; 10 - 调节杆; 11 - 松开刹车拳头

所采用的用于传递扭矩的结构和运动学方案可以将其分为中央变速箱,将其引导至车轮齿轮,从而从增加的扭矩中卸载差速器和车轴,扭矩以两级方案从后桥的主齿轮(例如,汽车 MAZ-200)。 使用链轮还可以通过仅改变链轮圆柱齿轮的齿数并保持链轮的中心距来获得不同的传动比,这使得后桥适用于各种车辆改装。

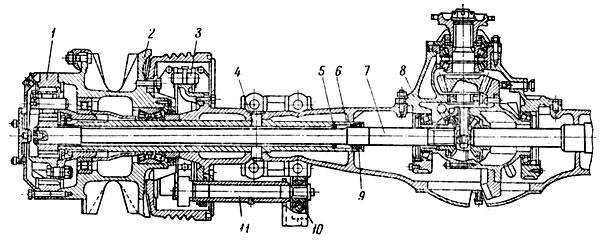

中央变速箱(图 72)是单级的,由一对带螺旋齿的锥齿轮和一个轮间差速器组成。 齿轮箱的部件安装在由球墨铸铁制成的曲轴箱21中。 曲轴箱相对于横梁的位置由变速箱壳体法兰上的定心轴环和销轴确定。

与轴一体制成的驱动锥齿轮 20 不是悬臂式的,但除了两个前圆锥滚子轴承 8 外,还有一个额外的后支撑,即圆柱滚子轴承 7。三轴承设计是更紧凑,同时轴承的最大径向载荷显着降低 与悬臂安装相比,增加了锥齿轮啮合安装的承载能力和稳定性,大大增加了其耐用性。 同时,圆锥滚子轴承接近主动锥齿轮的齿冠的可能性减少了其轴的长度,因此可以增加齿轮箱法兰和齿轮箱法兰之间的距离,这对于一个小托架底座,用于更好地定位万向轴。 圆锥滚子轴承的外圈位于曲轴箱 9 中,并压靠在曲轴箱中制成的轴肩中的止挡上。 轴承箱的法兰用螺栓固定在后桥变速箱上。 当一对锥齿轮啮合传递扭矩时,这些轴承承受径向和轴向载荷。

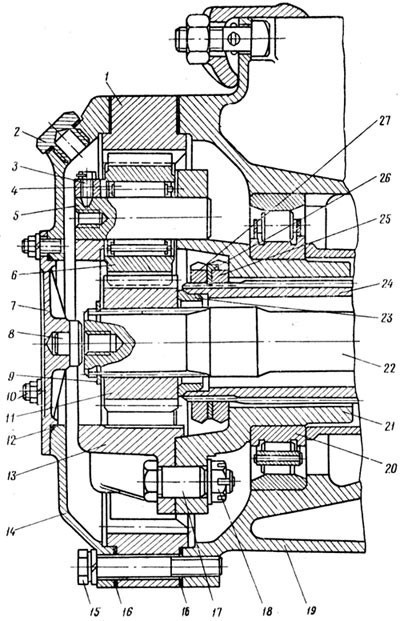

米。 72.中央变速箱MAZ:

1 - 轴承盖; 2 - 轴承螺母盖; 3——左轴承螺母; 4 - 轴齿轮; 5 - 差分卫星; 6 - 差速交叉; 7 - 驱动齿轮的圆柱轴承; 8 - 锥形轴承驱动齿轮; 9 - 驱动齿轮的轴承座; 10 - 间隔环; 11 - 调节垫圈; 12 - 导油器; 13 - 填料函盖; 14 - 法兰; 15 - 法兰螺母; 16 - 垫圈; 17 - 填料函; 18 - 楔子; 19 - 垫圈; 20 - 驱动齿轮; 21 - 变速箱; 22 - 从动齿轮; 23 - 饼干; 24 - 锁紧螺母; 25 - 从动齿轮限制器; 26 - 右差速杯; 27 - 拆卸变速器的螺栓; 28 - 止推环衬套; 29——右轴承螺母; 30 - 圆锥轴承; 31 — 一杯左差速器; 32 - 钢垫圈; 33 - 青铜垫圈

内轴承与轴紧密配合,外轴承采用滑动配合,以便调整这些轴承上的预紧力。 圆锥滚子轴承的内圈之间装有隔圈10和调整垫圈11,圆锥滚子轴承所需的预紧力通过选择调整垫圈的厚度来确定。 传动锥齿轮圆柱滚子轴承7沿活动配合安装在后桥齿轮箱壳体的潮孔中,并通过进入驱动齿轮端部衬套槽内的挡圈轴向位移固定.

在变速器锥齿轮轴的前部,切削出小径面螺纹和大径面花键,其上安装有挡油板12和传动轴法兰14。 位于小齿轮轴上的所有零件都用卡式螺母 15 拧紧。

为方便轴承座的拆卸,其法兰上有两个螺纹孔,系紧螺栓可旋入其中; 拧入时,螺栓靠在齿轮箱壳体上,因此轴承箱从齿轮箱中出来。 拧入变速箱壳体法兰的相同用途的螺栓可用作拆卸螺栓。

从动锥齿轮22铆接到右差速器杯。 由于齿轮箱中的小齿轮和凸台之间的间隙有限,用于额外支撑后桥驱动齿轮,从内部连接从动齿轮和差速器杯的铆钉具有平头。

从动齿轮以差速器杯法兰的外表面为中心。 在运行过程中,从动齿轮可能会因变形而被压离主动齿轮,从而导致齿轮啮合断开。 为了限制这种变形并确保锥齿轮啮合时的正确接触,减速器配备了从动齿轮限制器25,该限制器以螺栓的形式制成,在其末端插入黄铜夹。 限位器被拧入齿轮箱外壳,直到其挡块接触从动锥齿轮的端面,然后拧下限位器以产生必要的间隙并锁定螺母。

主齿轮锥齿轮的啮合可以通过更换一组由低碳钢制成并安装在轴承箱和后桥齿轮箱箱之间的不同厚度的垫片18来调整。 出厂时一对锥齿轮是为接触和噪音预选(选择)的。 因此,更换一个齿轮时,必须同时更换另一个齿轮。

后桥差速器为锥形,有四个卫星5和两个侧齿轮4。卫星安装在高强度钢十字销上,并经过高硬度热处理。 十字 6 的制造精度确保了卫星在其上的正确相对位置及其与侧齿轮的正确啮合。 卫星通过由多层青铜带制成的衬套支撑在横梁的颈部。 卫星与十字头底座之间安装了28个钢制止推环,将卫星的衬套牢固固定。

与差速器杯相邻的卫星外端搭接在球面上。 杯中卫星的支撑是一个冲压青铜垫圈,也是球形的。 卫星是由高强度渗碳合金钢制成的直齿锥齿轮。

具有四个点的横杆进入在它们的接头加工过程中在杯子分离平面中形成的圆柱孔。 杯子的联合处理确保了十字架在它们上的确切位置。 杯子的居中是通过其中一个具有肩部以及另一个具有相应的槽和销来实现的。 一组杯子标有相同的数字,在组装过程中必须匹配,以保持接头加工过程中获得的孔和表面位置的准确性。 如果需要更换一个差速器杯,第二个,即完整的杯也必须更换。

差速器杯由球墨铸铁制成。 在差速器杯毂的圆柱孔中,安装了直锥半轴齿轮。

半轴齿轮的轮毂内表面制成带有渐开线花键的孔,用于与半轴连接。 侧齿轮和外杯之间有一个对应于大行程调节的空间,这是保持它们表面上的油膜和防止这些表面磨损所必需的。 此外,在半轴端部与外杯的支承面之间安装了两个垫圈:钢 32,固定车削,青铜 33,浮动式。 后者位于钢垫圈和侧齿轮之间。 叶片焊接到差速器的杯形件上,为差速器的部件提供充足的润滑剂供应。

相对于变速箱壳体正确位置的盖在衬套的帮助下居中,并用螺柱固定在其上。 曲轴箱孔和差速器轴承盖一起加工。

差速器圆锥滚子轴承的预紧力通过螺母 3 和 29 进行调节。球墨铸铁制成的调节螺母在内圆柱表面上具有交钥匙突起,通过该突起将螺母缠绕并用锁定晶须固定在所需位置。 2,它连接到轴承盖的机加工前表面。

齿轮箱零件由从动锥齿轮的齿圈喷油润滑。 将一个油袋倒入变速箱壳体内,从动锥齿轮喷出的油被喷出,从变速箱壳体壁流下的油液沉降。

从油袋中,油通过通道输送到小齿轮轴承座。 将轴承隔开的外壳的肩部有一个孔,油通过该孔流向两个圆锥滚子轴承。 轴承,安装有相互靠近的锥体,由进入的油润滑,由于锥形滚子的泵送作用,将油泵送至不同的方向:后轴承将油返回到曲轴箱,前轴承将油返回到曲轴箱。万向轴法兰。

法兰和轴承之间有一个硬化的低碳钢挡板。 在外表面,垫圈有一个大螺距的左旋螺纹,即螺纹的方向与齿轮的旋转方向相反; 此外,垫圈安装在填料函的开口处有一个微小的间隙。 由于法兰外表面的密封,所有这些都可以防止润滑剂从轴承流入填料函。

在法兰侧,轴承箱用铸铁盖封闭,其中压入一个带有两个与外端齐平的工作边缘的增强型自支撑橡胶垫圈。 在盖的座肩上开有一个槽,与轴承座上的一个斜孔相吻合。 盖和轴承座之间的垫圈和楔子18以这样的方式安装,即它们中的切口分别与盖中的凹槽和轴承座中的孔重合。

已渗入盖腔的多余油通过盖中的槽和轴承箱中的倾斜阀返回到齿轮箱。 加强橡胶密封件以其工作边缘压靠在由碳钢制成的法兰14的抛光和硬化到高硬度的表面上。

二级齿轮圆柱滚子轴承仅采用飞溅润滑。 差速器杯中的圆锥滚子轴承以相同的方式润滑。

车轮齿轮的存在虽然减少了差速器部件的负载,但导致汽车在转弯或滑动时齿轮的相对旋转速度增加。 因此,除了采取保护摩擦面的措施(引入支撑垫圈和衬套)外,还计划改进差速器零件的润滑系统。 焊接到差速器杯的叶片从变速箱壳体中吸收油脂并将其引导到位于差速器杯中的零件。 大量进入的润滑剂有助于冷却摩擦部件,它们渗透到间隙中,从而降低了部件卡住和磨损的可能性。

另请阅读 KAMAZ 电气设备的维护

完全组装的中央变速箱安装在后桥壳的大孔中,并用螺栓和螺母用螺栓固定在其垂直平面上。 后桥壳和变速箱中央部分的配合法兰用垫圈密封。 在后桥曲轴箱中,曲轴箱安装螺柱的螺纹孔是盲孔,这提高了这种连接的紧密度。

后桥壳由铸钢制成。 垂直平面上的孔实际上不会影响后桥壳的刚度。 它与变速箱的连接是刚性的,在汽车运行过程中不会发生变化。 与水平平面中的变速箱与后桥壳的连接相比,这种在垂直平面中的固定具有很大的优势,例如在 MAZ-200 汽车上,从上方打开的曲轴箱的显着变形破坏了其连接与后桥壳。

后桥壳的两端带有法兰,后轮的制动卡钳铆接在该法兰上。 从上面看,弹簧平台与它合并为一个整体,从下面对这些平台产生潮汐,这些平台是后弹簧梯的导向和这些梯子的螺母的支撑。

弹簧垫旁边是小橡胶固定垫。 在曲轴箱内,每侧制作两个隔板; 在曲轴箱圆柱形端部的这些隔板的孔中,它们被车轴6的外壳71(见图7)挤压。

由于存在车轮齿轮,半轴箱除了负载重量和汽车自重的作用力产生的弯矩外,还承受车轮齿轮罩感受到的反作用力矩,它牢固地连接到外壳的波纹端。 对此,对车架的强度提出了更高的要求。 主体由经过热处理以提高强度的厚壁合金钢管制成。 外壳对后桥壳的压力不足以阻止其转动,因此外壳额外锁定在后桥壳上。

在靠近弹簧平台的曲轴箱隔板上,压紧车身后,钻出两个孔,同时穿过后桥壳和半轴壳。 插入这些孔中的是焊接到后桥壳上的 4 个硬化钢锁定销。 锁定销防止后桥壳中的外壳旋转。

为了在垂直弯曲载荷的作用下不削弱曲轴箱和壳体,锁定销安装在水平面上。

在半轴的曲轴箱的外端,随机花键被切割,轮齿轮的杯子被放置在其中。 在车身的同一侧,切割了一个螺纹,用于紧固轮毂轴承的螺母。 轴封 9 7 和导向定心环 5 的孔由外壳的内端制成,定心环在安装过程中引导轴,保护轴封免受损坏。 轴封是两个独立的自锁加强橡胶密封件,安装在冲压钢笼中,密封唇彼此相对。

为消除油加热时中央轮减速器曲轴箱腔内压力升高的可能性,在后桥壳上部安装了三个通风阀,一个在上部左侧。后桥、中膨胀半桥壳和两个靠近弹簧的区域。 当曲轴箱腔内的压力增加时,通风阀打开并将这些腔与大气连通。

轮驱动(图 73)是后桥变速箱的第二级。

从中央变速箱的主动锥齿轮,通过从动锥齿轮和差速器,将扭矩传递到车轴 1(图 74),将力矩提供给中心齿轮,称为车轮的卫星 2推力。 从太阳齿轮,旋转被传递到三个卫星3,它们围绕太阳齿轮的圆周均匀地间隔开。

卫星在轴 4 上旋转,固定在固定支架的孔中,由外部 5 和内部 10 杯组成,方向与太阳齿轮的旋转方向相反。 旋转从卫星传递到安装在后轮毂上的内齿轮的齿圈 6。 齿圈6沿与卫星相同的方向旋转。

车轮驱动运动学方案的传动比由齿圈上的齿数与太阳轮上的齿数之比决定。 卫星在其轴上自由旋转,不会影响传动比,因此,通过改变轮齿轮的齿数同时保持轴之间的距离,您可以获得多个传动比,即使使用中央变速箱中相同的锥齿轮,可提供更大的后桥传动比选择性。

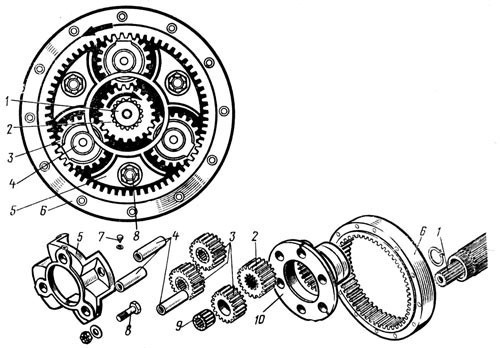

米。 73. 车轮驱动:

1 - 齿圈(从动); 2 - 加油塞; 3 - 卫星轴的保持器; 4 - 卫星的航向; 5 - 卫星的轴; 5 - 卫星; 7 - 小盖; 8 - 半轴持续裂纹; 9 - 挡圈; 10 - 发夹; 11 - 太阳齿轮(领先); 12 - 密封圈; 13 - 外玻璃; 14 - 大盖; 15——大盖与齿圈的螺栓; 16 - 垫圈; 17 — 一杯起动螺栓; 18 - 螺母; 19 - 轮毂; 20 - 轮毂外轴承; 21 - 驱动内杯; 22 - 半轴; 23 - 驱动齿轮停止; 24 - 桥壳; 2S——轮毂轴承螺母; 26 - 挡圈; 27 - 车轮轴承锁紧螺母

在结构上,轮齿轮制造如下。 所有的齿轮都是圆柱的,直齿的。 太阳齿轮 11(见图 73)和卫星 6 - 外齿轮,冠 - 内齿轮。

太阳齿轮有一个带有渐开线花键的孔,与车轴相应端的花键配合。 车轴的相对内端也具有与差速器轴的轮毂孔中的花键配合的扭曲花键。 中心轴在半轴上的轴向运动受到弹簧挡圈9的限制。半轴22向中心齿轮箱的轴向运动受到固定在其上的中心行星的限制。 在相反方向上,轴的运动被压入轮齿轮的小盖8的套筒中的持久裂纹7阻止。 卫星安装在固定在由两个杯子组成的可拆卸支架上的轴上。 内碗21由碳钢锻造而成,具有外侧为圆柱形的轮毂,内侧为槽孔。 外杯13具有更复杂的构造并且由铸钢制成。 轴承杯通过三个螺栓相互连接。

米。 74、四轮驱动方案及其细节:

1 - 半轴; 2 - 太阳齿轮; 3 - 卫星; 4 - 卫星的轴; 5 - 外杯; 6 - 齿圈; 7 - 卫星的保持器轴; 8 - 承载杯的连接螺栓; 9 - 卫星的路线; 10 - 内杯架

在托架的组装杯中,同时加工(钻孔)三个孔用于卫星轴,因为卫星相对于太阳齿轮和冠状齿轮的相对位置的准确性决定了正确的变速器离合器、齿轮和还有齿轮的耐用性。 共加工轮毂不能与其他轮毂互换,因此标有序列号。 用于卫星轴孔的外杯凸耳有螺纹孔,用于三个卫星轴的锁定螺栓。

组装好的玻璃(轮架)安装在轴壳的外花键部分。 在承载架着陆之前,内轮毂19安装在车轴的曲轴箱中的两个轴承上。 内轮毂的双圆锥滚子轴承直接安装在桥壳上,而外圆柱滚子轴承安装在轮架上。 铸造垫片安装在双圆锥滚子轴承和轮架之间。 然后用螺母25和锁紧螺母27将组装好的支架固定在轴壳上。在螺母和锁紧螺母之间装有挡圈26,挡圈XNUMX应进入轴壳的凹槽内,并带有一个内突。

轮齿轮的组装杯形成三个孔,卫星可以自由插入其中。 卫星上有精心加工的圆柱孔,用于安装 4 个没有外圈或内圈的圆柱滚子轴承。 因此,卫星的内圆柱孔是支撑辊的滚花带。 同样,卫星轴的表面起到轴承内圈的作用。 由于轴承寿命与滚道的硬度直接相关,因此卫星轴由合金钢制成并经过热处理以获得表面层的高硬度(HRC 60-64.

组装车轮驱动器时,首先将轴承安装在卫星的孔中,然后将齿轮降低到由外杯形成的孔中,将卫星轴插入轴承中。 随动轴在调节过程中安装在转杯内,并借助锁紧螺栓3旋转和轴向位移固定在转杯内,锁紧螺栓XNUMX的锥形杆进入随动轴端部的锥形孔中。 为方便拆卸此轴,其前表面有一个螺纹孔。 通过将螺栓穿过套筒插入此孔中,靠在托架的外杯上,您可以轻松地从卫星上卸下轴。

齿轮与太阳轮和齿圈都啮合。

扭矩通过与其啮合的三个齿轮传递到主齿轮,因此与轮齿轮的齿相比,齿圈的齿所承受的载荷较小。 操作经验还表明,带内齿圈的齿式联轴器是最耐用的。 齿圈安装在后轮毂凹槽中并以肩部为中心。 齿轮和轮毂之间安装有垫片。

在外侧,在环形齿轮的轴环的中心,有一个覆盖齿轮的大盖14。 盖子和齿轮之间还安装了密封垫圈。 盖和齿圈用普通螺栓通过 15 螺钉拧到后轮毂上,后轮毂安装在安装在轮架上的轴承上,通过轴上的支撑、精密孔提供卫星位置所需的相互精度在加工过程中放置的相同载体以及卫星与发条头的正确接合。 另一方面,太阳齿轮没有特殊的支撑,即它“浮动”并以行星齿轮齿为中心,因此行星齿轮上的负载是平衡的,因为它们以足够的精度均匀分布在圆周上.

车轮驱动和卫星的太阳轮由优质合金钢 20ХНЗА 制成,并经过热处理。 轮齿表面硬度达到HRC 58-62,齿芯保持韧性,硬度为HRC 28-40。 负载较小的齿圈由 18KhGT 钢制成。

轮式减速器的齿轮和轴承用喷入轮式减速器空腔的喷油润滑。 由于齿轮室由一个大盖和一个在锥形轴承上旋转的后轮毂组成,因此齿轮室中的油不断搅拌,为所有齿轮和齿轮轴承提供润滑。 油通过小盖 7 注入,用三个销钉连接到大轮驱动盖上,并用橡胶密封圈 12 沿定心环密封。

卸下小盖后,大盖上孔的下边缘决定了轮系中所需的油位。 大排油塞有一个用桶塞封闭的孔。 如上所述,为了防止油从轮齿轮的空腔流入中央变速箱,在半轴上安装了一个双油封。

来自车轮驱动腔的油也进入后轮毂腔,以润滑车轮的双圆锥滚子轴承。

从轮毂内侧到端面,通过橡胶垫片旋入一个填料函盖,其中放置一个橡胶金属自锁式填料函。 填料函的工作边缘沿压入轴壳的可拆卸环密封轮毂的空腔。 戒指的表面经过研磨至高纯度,硬化至高硬度并抛光。 轮毂上的填料函盖以轴肩为中心,同时紧靠双圆锥轴承的外圈,限制其轴向运动。

在压盖盖中,法兰的尺寸相当大,用作导油器,因为它与可拆卸压盖环之间有一个小间隙。 此外,在法兰的圆柱面上切有油冲洗槽,其倾斜方向与轮毂的旋转方向相反。 为防止油脂沾到制动鼓上,油封用导油器封闭。